脉冲电晕放电烟气净化技术诞生于上世纪80年代,经过多年发展和国家组织的计划扶持,该技术已进入工业化试验阶段,随着国家烟气脱硫脱硝政策的陆续出台,这项同时脱硫脱硝技术,由于其工艺过程简单、净化成本低而受到关注,人们一直在对其进行研究,致力于使其尽快实用化。本文对该技术的发展状况、技术原理及其趋势做总结分析,根据以前做的相关理论和实验研究,提出了一种新的除尘、脱硫脱硝和产物收集相结合工艺方案,为该技术实用化提供参考。

一、脉冲电晕放电烟气脱硫脱硝技术发展状况及趋势

脉冲电晕放电等离子体烟气脱硫脱硝技术(PPCP)是80年代末由日本科学家增田闪一在电子束烟气脱硫脱硝技术基础上提出来的,利用ns级窄脉冲放电产生非平衡低温等离子体,生成强氧化性自由基,在有氨存在情况下引发的化学反应最终将SO2、NOx转化为硫铵和硝铵,回收用做农肥。与电子束法相比,省掉了昂贵的电子枪,避免了X射线屏蔽等问题,降低了投资。与传统脱硫脱硝工艺相比,投资少,占地面积小,运行费用低,工艺过程为干式,没有废水处理问题,没有二次污染。可兼顾除尘、脱硫脱硝及产物回收,可简化烟气净化系统,降低烟气综合净化成本,被认为是具有极大市场潜力和良好应用前景的烟气脱硫脱硝新工艺。该技术诞生后各国学者竟相研究,经过近30年的发展,在脉冲电源和反应器及其匹配、脱除反应机理、放电特性、运行条件等方面取得了大量有价值的研究成果。与工业性应用相关的成果有:正极性放电优于负极性放电;脉冲电压上升前沿要尽量陡;适当的直流基压有利于电源和反应器匹配;脱除效率随着单脉冲能量、脉冲频率的增加而提高;能耗比电子束法低;温度以60~80 ℃为宜;烟气中含水量对脱硫脱硝有利;飞灰对脉冲放电脱硫脱硝没有不利影响;烟气在反应器中停留时间为10秒左右;旋转火花隙式窄脉冲电源最大输出功率已达40 kW,能量转化率能达到86%;磁压缩开关电源最大输出功率100 kW,脉冲电压峰值达100~150 kV 。

在上述研究基础上,脉冲放电烟气脱硫脱硝技术整体上进入了工业性试验研究阶段。意大利国家电气委员会(ENEL)率先在Marghera 电厂做了100~1000 Nm3/h的工业性试验,脱除效率:SO2 为80%、NOx 为50%~60%;能耗12~15 Wh/Nm3。1992年又建造了14 000 Nm3/h工业试验装置。韩国建造了处理烟气量2000 Nm3/h的工业中试装置。我国将PPCP烟气脱硫技术列入重点科技攻关项目,大连理工大学静电所已完成了15Nm3/h、3000Nm3/h的工业性试验研究,在能耗小于3.5 Wh/Nm3的情况下,SO2脱除率为75%~80%。2000年在中国工程物理研究院自备电厂进行了20 000 Nm3/h工业性试验,在能耗小于5 Wh/Nm3的情况下,SO2脱除率≥85%,NOx脱除率≥50%,出口氨浓度小于35 mg/Nm3。

为使脉冲放电低温等离子体烟气脱硫脱硝技术要实现产业化,人们正在对以下3方面问题做进一步研究:

(1)电源容量和可靠性问题。目前最大脉冲电源功率100 kW,按能耗5 Wh/Nm3计算,只能处理20 000 Nm3烟气,与能在燃煤电厂应用尚有距离。中国工程物理研究院研制采用脉冲变压器和磁开关结合的新型大功率窄脉冲电源,整个电源系统分为4部分:谐振充电系统、高压脉冲成形系统、磁锐化系统和控制及监控系统。为突破电源限制,武汉安全环保研究院探讨了直流电晕脱硫。阎克平等[12]进行了直流基压叠加适当频率交流电压的脉冲电晕脱硝实验研究,在小型实验装置上取得了较好的脱硝效果,并进行了20 000 Nm3/h脱硫脱硝工业性实验;

(2)脉冲流光放电产生自由基和脱硫脱硝的微观机理及反应器和电源匹配研究,以使脱硫脱硝系统最优化,降低能耗,大连理工大学正在863计划资助下做这方面研究;

(3)副产物粘接问题。电子束法产物收集电除尘采用增加振打强度方法,中国工程物理研究院在中试装置上探讨了采用钢刷清理产物。

二、脉冲电晕放电烟气脱硫脱硝原理

当给反应器两极加上数十万伏ns级脉冲电压时,发生电晕流光放电,电子获得高达5~20 eV的能量不断撞击电离气体分子,产生O、OH、HO2和O3等自由基。

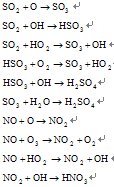

这些强氧化性自由基与烟气中的SO2和NOx发生如下化学反应:

在有氨存在情况下,发生以下化学反应生成铵盐:

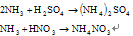

以上描述的反应为先电晕氧化、后生成铵盐的途径,这是通常有关电晕放电脱硫技术资料所介绍的机理,研究表明这一途径在脉冲电晕放电脱硫效率中的贡献约占30%[7]。在实际脱硫过程中还存在另一贡献更大的反应途径,即NH3与SO2发生快速热化学反应,首先生成氨基磺酸分子及氨基磺酸铵固体等中间产物[8],自由基迅速将其氧化,生成稳定的硫铵,即先成盐后氧化。反应过程如下:

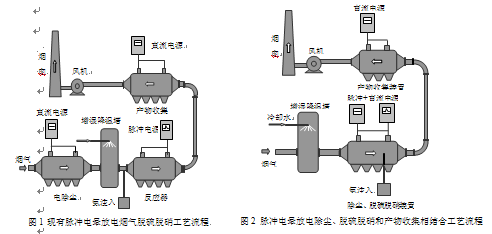

三、现有脉冲放电烟气净化工艺流程

现有脉冲放电脱硫脱硝工艺流程如图1所示,包括3个工艺阶段:除尘、脱硫脱硝和产物收集。从锅炉尾部烟道出来的烟气首先经过除尘器除去粉尘,对于电厂锅炉,由于飞灰颗粒较细,排放要求严格,主要使用直流供电电除尘。除尘后的烟气降温至60~80 ℃,降温方式有热交换器降温和喷雾增湿冷却两种,后一种降温方式较好,因为含水量增加有利于脱硫脱硝,正好满足脱硫脱硝工艺的增湿要求。经过除尘、增湿降温后的烟气进入脉冲放电脱硫脱硝反应器,反应器采用脉冲供电,在反应器入口加入氨气,在反应器内脉冲电晕放电与氨协同作用将SO2、NOx转化为铵盐细微颗粒,随烟气进入产物收集装置,被捕集下来后用做农肥。由于烟气湿度较大,采用布袋收集容易粘袋,产物收集一般采用直流供电电除尘器,类似的电子束脱硫脱硝工艺均采用电除尘收集产物。

四、脉冲放电烟气脱硫脱硝与除尘和产物收集相结合综合净化工艺

图1所示的3个工艺阶段均利用高压放电实现烟气净化,若能结合,则可简化烟气净化工艺,减少净化设施,降低脱硫投资,减小占地面积,降低运行费用,对该技术实用化具有重要意义。

现提出一种新的除尘、脱硫脱硝和产物收集相结合工艺,工艺过程如图2所示,从锅炉预热器出来的烟气首先进入增湿降温塔,增湿降温后进入除尘、脱硫脱硝反应一体化装置进行除尘和脱硫脱硝,并有部分产物被收集,未被收集的产物随烟气进入产物回收装置。回收产物使用电除尘器,分离产物后的洁净气体从烟囱排出。除尘、脱硫脱硝一体化装置采用脉冲+直流供电,氨在距装置末端约1/3处加入,装置加氨点前后的灰斗分开,以便把产物和锅炉粉煤灰分开。回收产物电除尘采用直流供电,可根据场地灵活布置,既可单独布置,也可和除尘、脱硫脱硝装置做成一体。

采用脉冲+直流供电有助于提高除尘效果,改善电源和反应器匹配,改善脱硫脱硝效果,能有效收集脱硫脱硝产物,烟气中飞灰和水存在对提高脱硫脱硝有利,所以可以实现除尘、脱硫脱硝和产物收集结合。采用图2所示的结合工艺,在除尘、脱硫脱硝装置的前3/4部分,能去除烟气中飞灰的97.1% (设计效率99.5%)。如果烟气中原始飞灰浓度为20 g/m3,那么到加氨位置烟气中剩余飞灰浓度为0.57g/m3,燃用含硫1%~3%的煤,烟气中SO2浓度约为1.92~5.72 g/Nm3,烟气中铵盐浓度3.36~10.02 g/m3,在烟气的颗粒物中,飞灰所占质量比5.7%~16.9%。在除尘脱硫脱硝一体化装置收集的产物中,飞灰所占比例的多少与燃煤所含灰分和硫的多少有关,含硫量越大,产物纯度越高,含灰分越大,产物纯度越低。既便是极端情况,将除尘、脱硫脱硝装置末端灰斗中的产物与产物收集装置中的产物混合后,飞灰含量也可控制在8.5%以内,由于采用脉冲供电,除尘效率高于分析所采用的数值,飞灰含量减少,产物纯度会高于91.5%,最高可达98.5%。产物中含有少量飞灰,不影响其作为农肥使用。因为粉煤灰可直接施用于农田,利用其中的钾、磷、铁、钙、锰、硼等营养元素,作为农作物的刺激剂。四川成都电厂的电子束法300 000 Nm3/h脱硫示范工程,烟气中SO2浓度为5.15 g/Nm3,副产物氨肥中飞灰含量7.3%,售价500元/吨[11]。由此可见,在除尘脱硫装置中回收的产物仍可用做农肥,不会失去经济价值。

图2所示的结合工艺与原有工艺过程相比节省了专门的除尘装置,产物收集装置又减小1/4,投资约可降低30%以上。并能保证回收产物的经济价值。

五、小结

脉冲电晕放电低温等离子体烟气脱硫脱硝技术是一种可实现除尘、脱硫脱硝相结合的新技术,与电子束法一起被誉为具有良好前景的一代烟气脱硫脱硝技术,经多年研究,整体上进入了工业性应用研究阶段。随着技术的发展,电源等问题得到解决后会进入工业应用阶段。文中根据研究经历,对脉冲电晕放电低温等离子体烟气脱硫技术的发展概况、原理、工艺流程及发展趋势等进行了总结分析, 并提出一种新的脉冲放电烟气脱硫脱硝与除尘和产物收集相结合综合烟气净化工艺流程,可降低投资30%以上,对该技术实用化具有重要价值。