1、概述

热管是一种靠管内工质相变来传输热量的高效传热元件,它的传热效率比优良导热体(如铜等)要高几百倍。我们利用热管这一优良特性,将热管换热器用于余热回收,取得了较好的节能效果。某炼油厂设计了第一套常减压加热炉余热回收节能改造装置,该装置安装调试完毕且一次性试车投用成功。经测试,该装置投用3年来,获得了回收余热1396-1628kW(120×10 ~140×10'kcal m),年节约燃料油960~1260t的显著效果。

2、装置结构特点

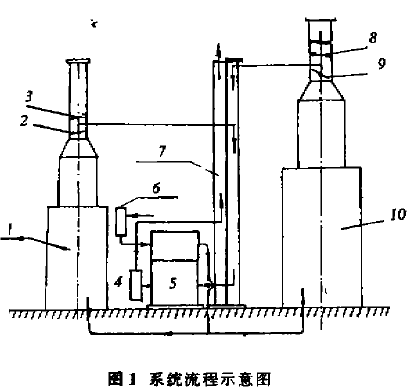

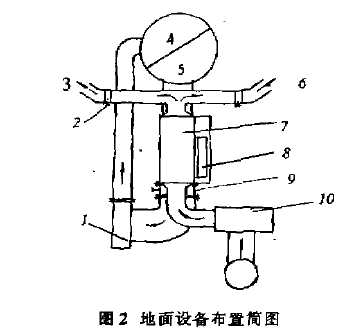

第一套常减压装置自建成投用以来,由于常压炉(有效热负荷13724kw)与减压炉(有效热负荷4768kW)不配套,年加工能力仅为65×10 t,长期处于低负荷运行,加之玉炼地处高寒地区,平均海拔2200m 以上,常年平均气压仅有580mm,单位容积空气含氧量低。两炉原有一台联合热油式空气预热器,由于热油的凝固点高,无法投入使用。故长期鼓入冷风助燃,致使燃烧不完全,烟囱冒黑烟,炉膛辐射吸热份额降低. 原设计常压炉排烟温度180℃ ,减压炉220℃ ,而实际运行的常压炉排烟温度高达280℃ ,减压炉排烟温度高达400℃ ,两炉热效率仅有80%左右。基于这种情况,我们采取了提高预燃空气温度,保证燃烧条件,合理匹配空气量,改善燃烧状况,进而达到提高装置加工能力的目的 系统流程示意图如图1所示在两炉原烟囱上设计了烟囱密封阀和炉膛负压调压挡板,关闭两炉烟囱密封阀后,经引烟道的上部把常压炉和减压炉的高温烟气引至重合烟道一侧,然后进入热管空气预热器烟气徊换热,换热后的低温烟气经引风机送至重合烟道另一徊排空。空气由鼓风机送入热管空气预热器空气侧经与烟气逆流换热后,分别送往两炉助燃. 地面设备布置如图2所示。

1一减压炉 2、9-调压挡板 3、8一密封阀n 4一引风机 5-预热器 6一鼓风机 7-重合烟道 10- 常压炉

本余热回收裴置可在两种情况下运行:其一, 投入余热回收时,烟囱挡扳密封阀处于全关闭状态, 炉膛负压调 节挡板根据烟气含氧量进行调节,此时鼓热风助燃。其二,当余热回收系统发生傲障时,每个炉子可单独操作,此时烟囱密封阀处于全开 炉膛负压调节挡板由炉膛负压自动控制。

1一引风机 2一挡板阀 3一去碛压炉 4一排烟 5一引烟 6一去常压炉 7一热营空气预热器 8一吹藏器传动

装置 9一防冻蒸汽加热器 10~鼓凰机

该余热回收装置具有如下特点:

(1)采用热管空气预热器强化换热热管式空气预热器相对于管式空气预热器来讲,其结构筒单,体积较小,换热量大,出口热风温度可达200℃ 左右,可有效地回收烟气余热降低排烟热损失。本装置的热管空气预热

器采用总长3.5ra,直径为38mm 的热管作为换热元件。考虑两炉排烟温度较高,进入热管空气预热器的混合烟温高达300℃ ,这一韫度已超过了有优良传热性能的碳钢 水热管的工作范围。为确保预热器正常工作,采用先布置能耐高温的荼热管,待烟气温度降到一定值后。就采用水工质热管(预热器共采用33支热管,393支水工质热管的方案)。较好地解决了强化换热和安全可靠的问题。实践证明,这种热管组合式方案,取得了很好的效果。

(2)合理选择排烟温度,一般来说,排烟温度每降低12~ l4℃,将下降1%。排烟温度越低,空气预热器的

传 温差越小,换热面积就越太。这样,势必增加钢材用量和通风阻力,引起电机功率的加大. 排烟温度过低,还会引起低温腐蚀,燃烧时形成的SO2sO3与水蒸汽结台而生成H2SO4,H2SO4的酸性露点对金属材料有腐蚀作用。由该妒所烧燃料含硫重量百分比计算露点温度约为128℃ ,设计时,排烟温度选为170℃ ,这既

充分利用了余热.又可保证换热管壁温度不会低于露点温度

(3)采用防冻蒸汽加热器保护热管元件,地处高寒地区,冬季较长,考虑该炉冬季停炉楂修时,不致冻坏热管,在预热器尾部设置了防冻蒸汽加热器. 这个加热器可在外界气温一30℃ 时,保持热管元件处于10℃ 以上。

(4)电动全方位清灰器,采用了电动全方位吹灰器。它的原理是:在热管预热器中各排热管之间设有一根上、下运动的吹灰管,并且在每个运动位置上可以从各个方向喷出O.98~1.27MP 的蒸汽,因此,整个换热器的每个角落都可以全面清灰,而且由于清灰装置的清灰管排设在换热器内部,仅传动机构部分设在紧靠

箱傅外侧的维护平台上,故占据空间较小 管排由行程开关限位并换向,按动电钮后,清藏一次仅需3min。

(5)系统布置简洁,利于维护,系统布置上采用了重合烟道内保温结构,节省了两炉分别引烟又要送烟的一根引烟道,节省丁钢材。为便于平时维护、楂修,换热 器烟气侧设有8个边门,采用快卸螺栓紧闭,可随

时打开与紧闭。为了便于安装与更换,每根犬型热管可单独从换热器中装拆 系统在水平烟道及垂直烟道下部均设有人孔门,必要的地方还设有维护平台,从而使维护十分筒便。

3、运行实测数据及经济分析

对整套装置作了全面测试,测试的部分数据列于表l,其主要计算结果列于表2。从袭l及表2可明显看出,这套余热回收装置已经达到了设计指标。该项目授入使用后,有如下经济效益与社会效益:

(1)两炉变负荷性能好,在不同负荷工况下均能保证良好的燃烧条件。

表1 设计与实测的部分数据H990年l1月测)

序号 名称 单位 设计值 实测值 备注

1 原油加工量 t/h 96 6 占设计负荷的96.6%

2 改造前原油 t/h 83.3 占设计负荷的83_3%

3 加热炉热效率 % 88 89.1 按烟气分析电算平均值

4 改造前加热炉 % 80 81

5 换热器空气进口温度 ℃ 10 0 取了6天的气温均值

6 换热器空气出口温度 ℃ 188 126

7 换热器烟气进口温度 ℃ 299 262

8 换热器烟气出口温度 ℃ 169 155

9 换热器前空气流速 m3 12.1 10.97 依据26组数据均值计算

1O 换热器前烟气流速 m3 15.3 14.57 依据32组数据均值计算

11 过剩空气系数 1.4 1.55 烟气分析电算均值

I2 燃料油用量 kg/h 288 油罐栓尺

I3 燃料气用量 kg/h 1127 仪表计量

I4 燃村定额单耗 kg/h l6

(2)解决了因原减压炉设计建设中的先天不足问题,使装置加工能力由65×l0的4次方t/a可提高到80×l0的4次方t/a。

(3)由于该套装置的投用,从根本上改善了两炉的燃烧状况,使加热炉操作平稳、调节灵活。使原来装置操作不稳、馏出口合格率低,基础油质量差的老大难问题得到了较好的解决。

(4)换热器工作稳定,起动十分迅速,在8min之内就可达到稳定工况。

序号 名 称 单位 量值 备 注

1 空气重量流率 kg/h 4.405 热管换燕器处

2 烟气重量流率 kg/h 5.153

3 空气吸热量 kW 1549

4 烟气换热量 kW 1665

5 换热器热平衡误差 % 3.1

6 空气回收热量折标油 t/a 1066

7 燃料油单耗 kg/t 14.8 按测试参数计算

8 单耗差率 % 1.25

9 加热炉热效率 % 88.6/89.7 反平衡/正平衡效率

10 热效率提高百分点 % 7.6-8.7 原教率以81%一82%计算

11 风机实际电耗 kwh/a 98.4

12 耗电量折标油 t标油/a 295

13 换热器净节能量 t标油/a 771

14 提高原油加工量 t/a 15000

l5 节约燃料经济效益 万元/a 35.5

16 提高加工量经济效益 a 69.5

17 投资回收年限 a 0.92

根据实测结果,余热回收的热量为1549kW,回收热量折标油1066 t.这与设计值(减压炉年节油686.4t,常压炉年节油369.6t,总量1056t)比较吻合.所获经济效益每年105万元,可使工程全部投资在O.92年即可收回,经济效益是十分明显的. 这一新技术的采用,不仅改善了原两炉的燃烧状况,便于操作,又提高了装置加工量,同时可为国家节约更多的能源。