某钢铁公司1 # 氧化球团生产线采用链篦机 - 回转窑 - 环冷机工艺,其烟气脱硫采用脱硫除尘一体化的密相塔半干法脱硫技术。原生产原料85% 为低硫自产磁精矿粉,设计进口烟气SO2含量≤800 mg/m3 ,随着高硫秘鲁精矿粉配加比例逐步提高至40% 后,脱硫塔进口烟气SO2 含量由750mg/m3 升高至1100mg/m3 。通过对循环灰输送工艺、密相塔加灰工艺、循环灰加湿搅拌装置、除尘进口布风工艺等环节进行优化与改造,保证了外排烟气出口SO2含量≤180 mg/m3 。

1 前 言

1 # 氧化球团生产线采用链篦机 - 回转窑 - 环冷机工艺进行生产,设计生产能力130万t/a。于2012 年6月底完成脱硫系统工艺改造,投入运行。采用脱硫除尘一体化的密相塔半干法脱硫技术对球团生产烟气进行脱硫,设计脱硫塔进口烟气SO2 含量 ≤800 mg/m3 。2013年1月份开始进行提铁降硅工业生产实践,对配矿工艺进行了调整。随着秘鲁精矿粉配加比例逐步提高至40% 后,脱硫塔进口烟气SO2 含量由750mg/m3 升高至1100 mg/m3 。通过对循环灰输送工艺、密相塔加灰工艺、循环灰加湿搅拌装置、除尘进口布风工艺等环节进行优化与改造,提升了脱硫工艺的脱硫效率,实现了脱硫工艺系统的稳定控制,设备运行平稳,保证了外排烟气出口SO2 含量≤180 mg/m3 ,达到了本地环保部门规定的180mg/m3 以下标准。

2 脱硫工艺简介

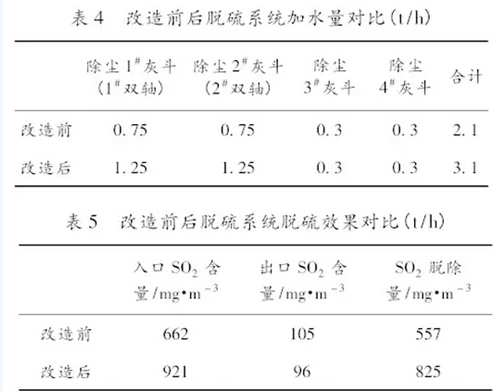

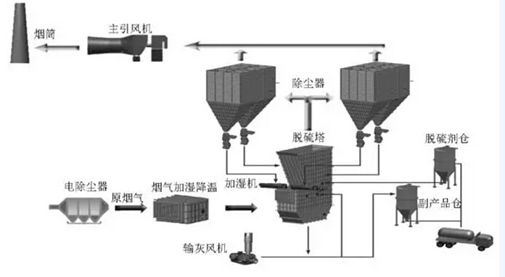

球团烟气脱硫工艺系统主要由烟气系统、密相塔系统、除尘系统、工艺水系统、脱硫剂储备输运系统、脱硫剂循环输送系统、副产物储备输运系统、压缩空气系统,及其与之配套的供水、供电、供气设施等构成,其主要设计参数见表。

工作原理:脱硫除尘一体化的密相塔半干法脱硫技术是一种以钙基脱硫剂CaO 为主的增湿类烟气脱硫技术,细粉状脱硫剂在加湿混合器内加湿混合,水均匀分配到颗粒表面,加湿后的脱硫剂与SO2 在脱硫塔内进行脱硫反应。球团烟气脱硫工艺流程如图所示。

3 工艺优化及改造

3.1 问题的提出

球团厂一直采用首钢矿业公司自产精矿粉为生产原料。为了提高球团矿品位和综合入炉品位,降低高炉渣比与焦比,提高高炉利用系数与技术经济指标,自2013年1月份开始进行提铁降硅工业生产实践,改用60% 的自产精矿粉 +40%秘鲁精矿粉进行氧化球团生产。经检测,自产精矿粉与秘鲁精矿粉的含硫量分别为0.089% 与0.18%。原料改变的直接后果是生产烟气中二氧化硫的含量大幅提高,脱硫装置进口烟气SO2 含量由750 mg/m3 升高至1100mg/m3 。为了达到本地环保部门规定的外排烟气出口SO2 含量≤180mg/m3 的要求,对原有的脱硫系统进行了优化与改造。

3.2 改造脱硫塔底灰斗,提高脱硫剂循环量

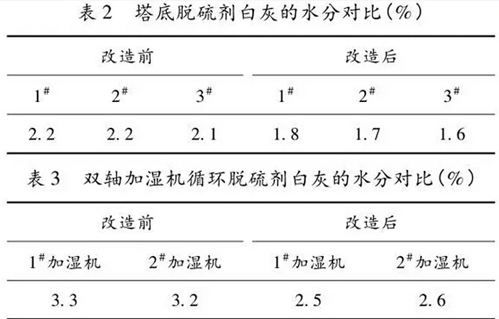

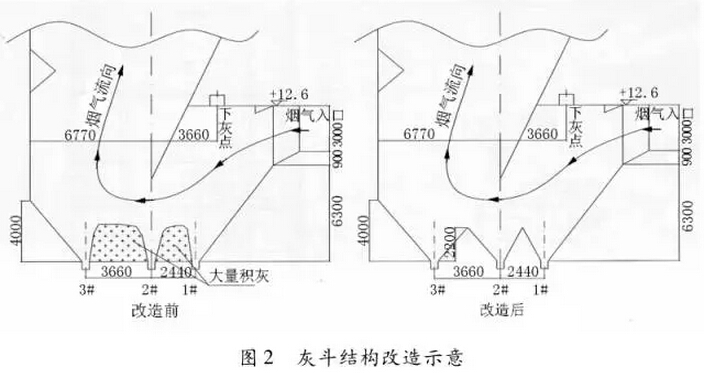

原设计脱硫塔的塔底为平底,布置有1 #、2 #、3 #脱硫剂循环出料口,靠近烟气进口的为1#出料口,1# 出料口上方正对着经双轴搅拌加湿机加湿搅拌后的加料下灰口,循环脱硫剂经加湿搅拌后进入脱硫塔,与烟气中的SO2 发生化学反应,形成硫酸钙和亚硫酸钙,从而脱除烟气中的SO2 。加湿搅拌后的脱硫剂进入脱硫塔后,由于自身重力,并不能全部随烟气流一起进入脱硫塔上方继续参与脱硫反应,其中的大颗粒依粒径大小依次落入1# 、2# 、3# 出料口,在出料口处由气力输送方式输送至双轴搅拌加湿机内,反复以上过程。从而导致塔底的循环脱硫剂系统出现“短路”现象,大颗粒脱硫剂不能参与脱硫系统的大循环,水分和质量越长越大,形成了局部恶性循环。塔底的“平底船式”灰斗结构加剧了这一过程,大量脱硫剂堆积于死角并出现板结,导致灰斗的实际利用空间大幅降低,严重时造成塔底1 # 、2 # 给料机及输灰管道出现堵塞,影响脱硫效果。为了解决此问题,将脱硫塔原设计的“平底船式”大灰斗改造为3 个锥形料斗,使脱硫剂在灰斗内不能留存,全部参与系统的循环,提高了脱硫剂的循环量,促使脱硫剂加水过程更加均匀,塔底脱硫剂水分降低了0.4% ~0.5%,双轴加湿机循环脱硫剂白灰的水分降低了0.6% ~0.8%,为后期增大加水量、提高脱硫率提供了条件。灰斗改造前后的塔底脱硫剂水分、双轴加湿机循环脱硫剂水分对比分别见表,灰斗结构改造示意见图2。

3. 3 优化循环脱硫剂工艺管道,提高循环速率

脱硫塔有一个新脱硫剂加入点,新脱硫剂由脱硫剂仓用气力输送方式通过该点直接打入脱硫塔。另有3 个循环脱硫剂加入点,其中1个是脱硫塔底灰斗脱硫剂循环加入点,另2个是远离双轴搅拌加湿机的除尘器3 #、4 #灰斗中累积的脱硫剂加入点,由灰斗下方给料机经气力输送管道,少量加水后直接打入脱硫塔的左右两侧。因此,如何缩短除尘1 # 、2 #灰斗的脱硫剂进入脱硫塔的过程,对提高脱硫系统的脱硫效率意义重大。

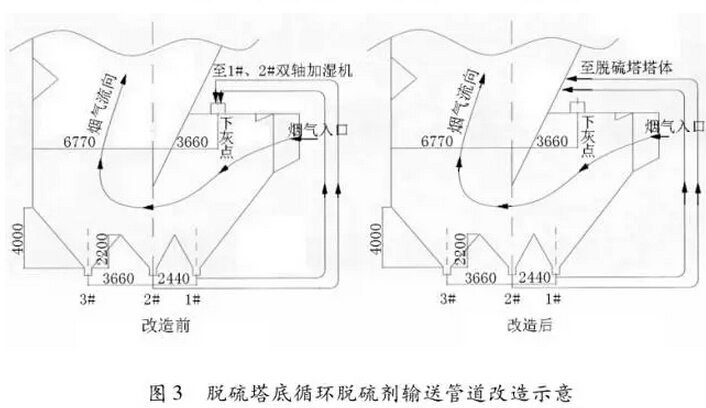

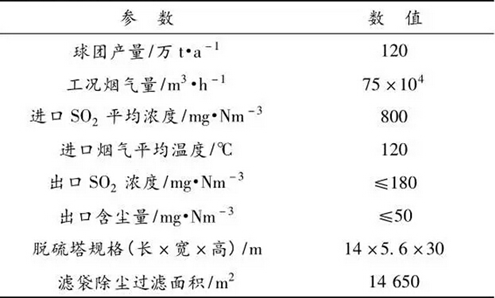

为此,对塔底循环脱硫剂输送管道进行了改造,将塔底水分含量高的循环脱硫剂用气力输送至脱硫塔,进入脱硫塔的点位就选在双轴搅拌加湿机上方的脱硫塔壁处。同时,将除尘器1 # 、2 #反吹频次提高1. 5 倍,灰斗下方的给料量也提高近1.5 倍,在双轴搅拌加湿机灰量不变的情况下,加湿水量也相应提高了40% 以上,2台双轴的加水量由0.7 ~0.8 t/h 均提高至1.2~1.3 t/h,加湿水总量由2.0 ~ 2.2 t/h 提高至3.0 ~3.2 t/h,并对1# 、2# 双轴搅拌加湿机的2台水泵进行增容改造来满足脱硫系统对水量的需求。输灰管道改造后,相应提高了循环脱硫剂的循环倍率,直接提高了脱硫塔内的脱硫剂浓度含量,使脱硫系统的脱硫效率得到了大幅改善。改造前后脱硫系统加水量及脱硫效果对比见表4与表5,脱硫塔底循环脱硫剂输送管道改造示意如图3。