1、设备概况

发电厂1号锅炉为高温锅炉,该炉从上次大修后投运截止2012年7月6日连续运行时间累计252天。炉膛四角布置燃烧器,逆时针切圆燃烧。屏式过热器每屏由24根管子组成u型管屏,由两个外保护圈和前后分布的两个内圈(每个内圈由11根管子)组成,共计12屏,材质为12CrlMoV,规格为中Φ42×5,入口蒸汽温度340℃,出口蒸汽温度438.4℃,烟气出/入口温度为1011℃/1214℃,过热蒸汽流程为:蒸汽由低温过热器出来后经一级减温器喷水减温后进入屏式过热器,再进入对流过热器冷段、二级减温器、对流过热器热段、集汽集箱。2004

年机组大修时屏过下弯头全部更换(从距炉顶棚3米左右处),至本次停炉前累计运行5万余小时。

2、事故经过

2012年7月6日8时30分,运行人员在巡检中发现受热面靠近水冷壁折焰角附近有漏泄声,经确认后,当日13时25分经调度同意开始停炉,13时30分1号发电机解列。经检查更换所有受损管段后,于7月8日14时20分点火投入运行。

3、试验分析

1)宏观检查

事故停炉后检查发现屏式过热器第五屏管排存在错排现象,在其偏炉后内圈前向后数第1根下部弯头起弧点附近中轴线处有一纵向裂纹,导致管子发生泄漏,同时泄漏蒸汽吹漏了同一屏相邻管排两个弯头,吹伤了同一屏外保护圈弯头的内弧表面,导致其侧下方折焰角处水冷壁管段漏泄,漏泄部位从甲向乙数第45根向火面的上折管直管段处。

屏式过热器爆口特征:裂纹长度为82mm,最宽处为1.5mm,管子略微胀粗(2.3%),裂纹边缘较厚、尺寸较小,裂纹附近氧化皮最厚处约为1.2mm,向火面内壁有纵向相互平行裂纹,向火面外壁有众多纵向小裂纹,弯头背弧中心两处5×5 mm区域存在横向小裂纹,最长达3mm,呈典型的长期过热特征。

2)屏式过热器爆口厚度测量

起弧点:5.0mm,距起弧点附近(弯制变形区):4.2mm,弯头背弧中心:4.2mm,落弧点:5.0m,直管段5.2mm。

3)屏式过热器化学成分分析

管材化学成分经分析符合国家标准C,B5310—95。

4)微观组织分析

对爆破管爆口处、远离爆口处向火面和背火面进行了微观分析,以确定管子微观组织变化情况。

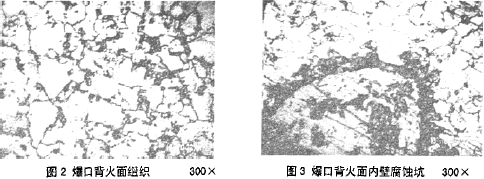

图2~3为爆口处背火面组织。可见,爆口处背火面组织为铁素体+珠光体+碳化物,球化3~4级,在背火面内壁存在腐蚀坑。

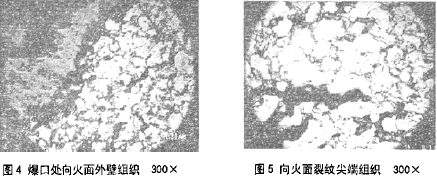

图4~5为爆口处向火面微观组织照片,由图可见,爆口处的向火面组织为铁索体+珠光体+碳化物,球化4级,微观组织中存在沿晶裂纹、单个孔洞及链状孔洞,且孔洞具有一定的方向性。在裂纹尖端处可以看到,黑色部分为沿晶裂纹,灰色部分为氧化物,裂纹中氧化层的存在,说明这种裂纹是长期处于高温下逐步扩展形成的,即随着裂纹发展的同时,在裂纹内壁上生成了氧化物。

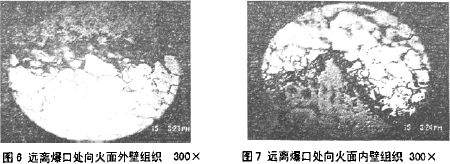

图6~7分别为远离爆口处向火面外壁和向火面内壁组织。远离爆口处管壁的微观组织为铁索体+珠光体+碳化物,球化3~4级,向火面外壁存在晶间腐蚀,深度为l~3/2个晶粒,向火面内壁有腐蚀坑,腐蚀坑根部尖锐。

总体来看,屏式过热器在长期高温、应力作用下,管子的组织发生了变化,珠光体内的碳化物逐渐球化并向晶界转移,尽管球化虽未达到完全球化和碳化物聚集等蠕变后期的组织特征,但己在管子内外壁局部产生晶间裂纹,并有蠕变孔洞形成,说明管子的抗氧化、腐蚀能力有所降低。

5)运行资料分析

查看运行记录发现,安装在炉外屏式过热器的壁温测点最高温度达到446℃,按照安装试验数据,炉内、外管壁温度相差50-80℃,可以估计炉内管壁最高温度约为496℃~526℃,而运行规程规定管壁最高温度480℃,显然该管段在运行中存在超温现象。

综上所述,爆管过程可以认为是:随着超温运行时间的增加,管子发生胀粗现象,慢慢产生晶问小裂纹,即在与主应力(过热蒸汽内压力所造成的切向应力)方向垂直的晶界(三晶粒交界处)产生蠕变孔洞、链状蠕变孔洞、沿晶蠕变裂纹,在持续的蠕变过程中,这些裂纹扩展、聚集成大裂纹,并最终成为管壁上肉眼可见的宏观纵向裂纹,同时在管子发生蠕变过程时,也会发生组织的球化,导致金属材料的蠕变极限和高温持久强度下降,加剧了管子在运行过程中的蠕变速度;另外,在弯头部位起弧点附近壁厚较薄,晶粒有拉伸痕迹,说明管子在弯制时管壁变形较大,此处相对其它部位残余应力偏高,属薄弱管段。因此,超温运行的管子随着运行时间的增加,在应力和温度的作用下,最终在其薄弱点首先产生蠕变开裂并造成泄漏。

4、结论

该次爆管性质为长期过热爆管,主因是管壁存在局部超温现象,超温引起管子组织老化,管子内产生蠕变孔洞及裂纹等缺陷,最终造成泄漏爆管。

管壁超温原因可能有以下几点:

1)减温水使用不当

屏式过热器出口段汽温正常温度为438.4℃,运行中,往往只考虑主汽温度的调整,通过调整二级减温水来控制主汽超温问题,只有在二级减温水量不够时才使用一级减温水,这种操作方式忽视了一级减温到二级减温之间的超温现象,易引起屏式过热器的超温。

2)燃烧方式的影响

若制粉系统细粉分离器分离效率差,易导致三次风含粉量大、煤粉颗粒粗,炉膛内火焰伸长,则火焰中心上移,炉膛出口温度升高,使得屏过偏炉前区域的烟气温度升高,导致屏式过热器个别部位超温运行。

3)管子变形

停炉检查中发现屏式过热器管部分管卡烧损变形,管排错乱,则“出列”的管段受到的辐射热大大高于原设计参数,发生超温现象。

5、防范措施

1)改善煤质、调整燃烧状况,在保证主汽参数的情况下,合理配风,维持火焰中心在合适的高度。这样既可降低屏式过热器区域的烟气温度,又可降低飞灰可燃物的含量。

2)确保屏式过热器管排处于同一平面上,对运行中出现的“出列”管子及时更换处理,考虑更换屏式过热器管夹,或将外保护圈更换为”管夹管”式,防止管夹烧损,管屏错排。

3)改变屏式过热器管材。将屏过热器的12CrlMoY管子(使用温度570℃)更换为更高温度等级的管子。全面检查屏式过热器下弯头,重点检查管壁胀粗、高温腐蚀情况,对超标管段更换。

4)加强运行管理,加强壁温测点监控,测出不同工况、不同煤种情况下的实际炉内壁温与炉外测点以及蒸汽温度、烟气温度的对应值,以监视由于燃烧偏斜而引起的个别管子超温。考虑当在屏过炉外壁温测点温度超过430℃时投一级减温水,消除一减到二减之间可能存在的超温现象。